机器人滚边压合工艺及常见缺陷处理方法

文/郝俊伟,谢跃文,王苹苹,董功杰·中国第一汽车股份有限公司工程与生产物流部

机器人滚边压合工艺是如今主机厂四门两盖生产时采用较多的一种生产工艺,但是由于滚边成形的独特性,例如机器人滚边时的压力、角度及速率等都会影响产品成形质量,为确保产品高质量的交付用户,生产线需要大量时间调试。总结归纳机器人滚边压合常见缺陷及处理方法,为满足生产线工艺要求,从而获得高质量的产品。

随着市场竞争日益激烈,汽车开发周期不断缩短,新车型不断涌现,生产模式从之前的大批量、单一品种发展为如今的小批量、多品种化。因此,提高生产线柔性,使生产线适用于多种车型,是主机厂降低生产成本,缩短生准周期的关键因素之一。为缩短汽车开发周期、提高产品竞争力,机器人滚边技术大量应用于白车身生产中。

压合工艺

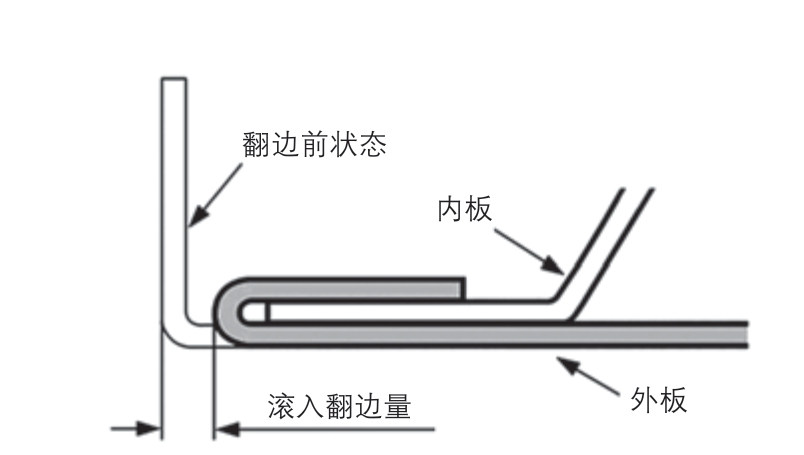

四门两盖是乘用车白车身的重要表面覆盖件,一般情况下,四门两盖都会采用压合包边工艺。压合过程实际上是外板通过塑性变形与内板连接在一起的工艺过程,即通过外板四周边缘的翻边弯曲变形,将内板四周包压在其内形成牢固的连接,如图1 所示。

机器人滚边压合系统

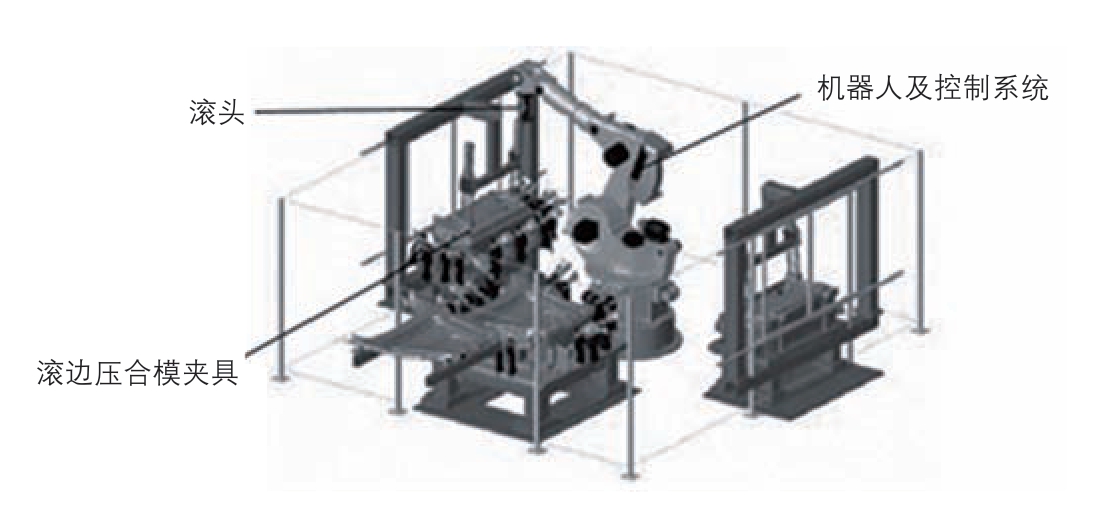

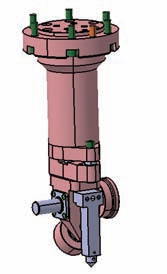

机器人滚边压合系统主要包括三大部分:滚边压合模夹具、机器人及其控制系统、滚边工具,如图2所示。

图1 包边示意图

图2 机器人滚边压合工作站

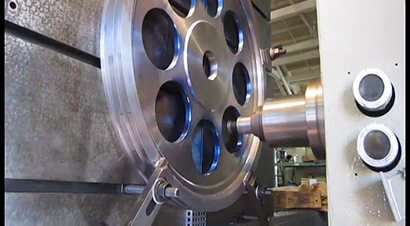

滚边压合模夹具

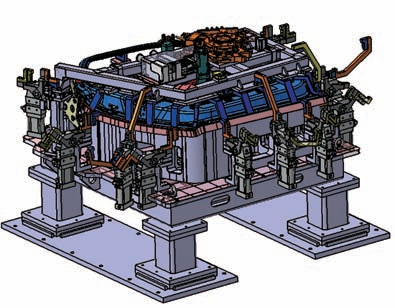

滚边压合模夹具由滚边胎模及其定位夹紧部分组成,如图3 所示。胎模根据产品数据及外板的型面采用整体铸造数控加工而成,主要是作为滚边压合过程中内、外板总成的支撑,它的精度要求很高,设计中对外板有定位作用,直接影响着门盖成形的整体尺寸精度。

图3 滚边压合模夹具

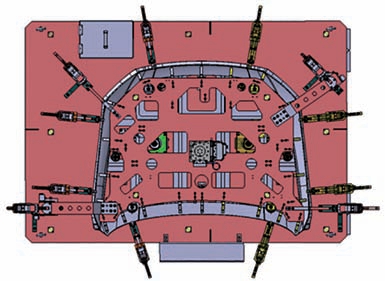

夹具的作用主要是定位夹紧。外板定位通常有2种:外板上如果有定位孔,采用定位孔定位,如车门外板,可采用车门下护板安装孔作为定位孔使用;外板上如果没有定位孔,则需要设计归边定位机构进行定位,如图4 所示。夹紧定位一般设计在滚压面的附近,根据产品设计不同而不同,原则上要求保证在滚轮压合过程中内、外板不产生移动或者相互窜动。

图4 归边定位机构

胎模和夹具应单独加工,为保证加工和组装的精度,胎模和夹具上都有基准孔,将其作为三坐标检测的基准。胎模和夹具在现场组装后,采用三坐标测量仪,用胎模的定位基准重新校正夹具的基准和精度,以保证整体系统的加工组装精度。

机器人及其控制系统

机器人及其控制系统主要有滚边机器人、机器人编程程序及其整个电控程序和安全电控(光栅、扫描仪等)装置。机器人的动作程序是整个控制系统的核心,通过PLC 电控连接,与整个工作站的安全保护系统及人工取放工件操作的工艺要求连接在一起成为一个完整安全的电控系统。

滚边工具

滚边工具一般为滚头,是机器人滚边压合中的另一重要组成部分,见图5。滚边压合工艺,一般根据滚边对象的不同情况,需滚压2 ~4 序,实际应用最多的是3 道序,由机器人程序控制滚头的滚压角度,分别实现60°、30°、0°的包边,如图6 所示。对应采用的3 种滚头安装在滚头支架上,通过与机器人6 轴法兰的连接,随机器人的动作程序完成滚边过程。

图5 滚头

图6 基本参数

常见缺陷及处理方法

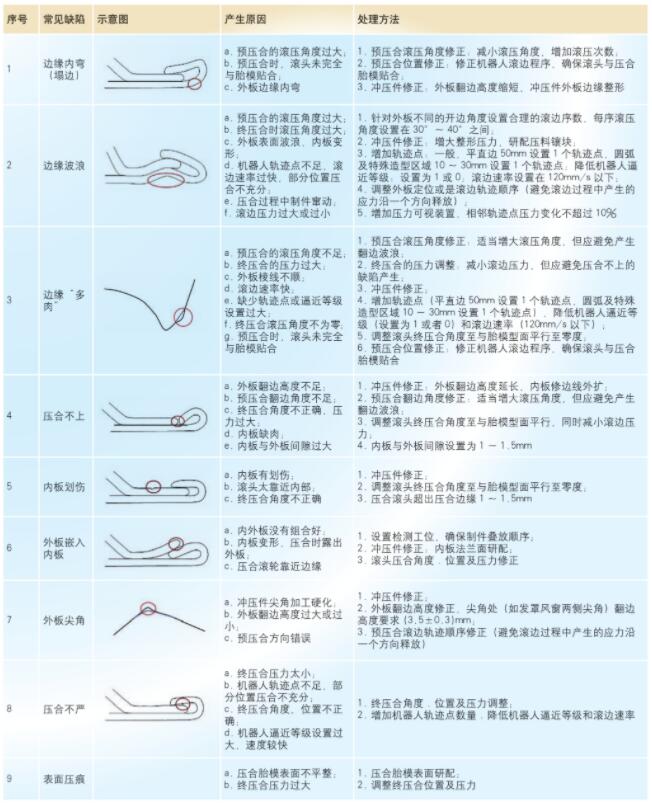

机器人滚边压合相较于传统压合包边方式而言,由于其滚边过程是逐段发生塑性变形,且滚边过程中,滚边压力及角度在每个轨迹点都会发生变化,导致制件出现不同程度的缺陷。影响滚边压合成形质量的因素很多,分析问题成因比较困难,解决问题周期较长。现对常见滚边压合缺陷及处理方法作简要说明,如表1 所示。

结束语

机器人滚边压合制件的成形质量与多种因素息息相关:冲压件的质量、滚边压合工装的精度、机器人的移动轨迹等等。每项质量问题的出现不一定是一项原因造成的,很可能是多种因素共同作用的结果。在实际的调试应用过程中,需结合实际情况,制定合理的调试计划,从多个维度想问题,快速准确地解决滚边压合质量问题。

表1 常见滚边压合缺陷及处理方法

郝俊伟

焊装工艺工程师,主要从事新车型白车身四门两盖焊装工艺的生准工作,曾参与红旗H5、HS5、E-HS3,奔腾X40,新特DEV01等车型的生准开发工作,拥有1 项专利。

机器人滚边压合工艺是如今主机厂四门两盖生产时采用较多的一种生产工艺,但是由于滚边成形的独特性,例如机器人滚边时的压力、角度及速率等都会影响产品成形质量,为确保产品高质量的交付用户,生产线需要大量时间调试。总结归纳机器人滚边压合常见缺陷及处理方法,为满足生产线工艺要求,从而获得高质量的产品。