一种后悬挂固定座的创新工艺设计

文/陈萍,姜超,赵志鹏,赵烨·一汽模具制造有限公司

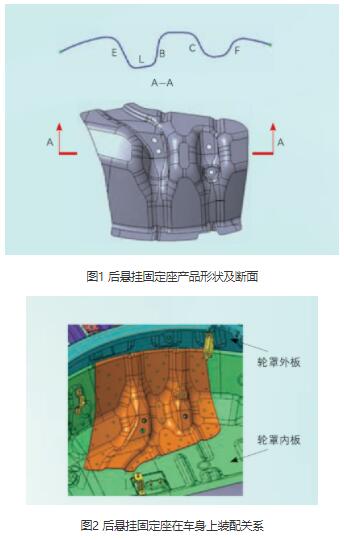

后悬挂固定座是一种形状非常典型的零件。此件位于车身后部,与轮罩内板和轮罩外板匹配焊接。它的主要作用是作为后悬挂总成安装固定的支撑,承受车身振动,传递悬挂载荷,同时加强轮罩总成的强度。后悬挂固定座是车身重要零件,涉及到车身安全和整车性能,因此后悬挂固定座的零件质量和尺寸精度非常重要。

产品材料分析

此件是车身加强件,采用高强度钢板,零件使用材料为LA260/350,厚度是2.0mm。此种材料是低合金高强钢,低合金高强钢是在低碳钢中,通过添加单一或复合微合金元素,比如铌、钛、钒等,在金属组织中形成碳氮化合物粒子析出强化,同时通过微合金的细化晶粒作用,获得较高强度。

此种钢板力学性能如下:屈服强度大于260 MPa,抗拉强度大于350MPa,延伸率大于26%。由于此种钢板屈服强度不高,在拉延过程中变形容易,同时延伸率也比较适当,因此这种钢板可用于生产形状比较复杂的零件。

产品形状分析

后悬挂固定座产品形状及断面如图1 所示。此零件有三个凸包,断面呈马鞍形,中间凸包高度55mm,凸包两侧立壁较陡,拔模角很小,其中左边立壁B 处拔模角为9°,右边立壁C 处拔模角为25°。马鞍形宽度很窄,底面L 约为35mm。两侧向上拱起的凸包形状侧壁拔模角也很小,左侧立壁E 处拔模角为25°,右侧立壁F 处拔模角为10°。通过产品形状参数分析,此件中间凸包高且拔模角小,中间凸包两侧的凹槽既深又窄,材料无法从外侧进入内部,因此该件无法直接拉延成形,必须通过整形成形。

产品匹配分析

后悬挂固定座在车身上的装配关系如图2 所示。由于轮罩内板和轮罩外板厚度都为0.7mm,厚度较薄,零件强度弱,后悬挂固定座作为加强件与轮罩内板和轮罩外板搭接,因此焊点较多,凡可见无形状的面上都有焊点,要求零件型面上不能有皱,必须平整,以保证形状服贴,匹配间隙小从而满足焊接质量;法兰边夹在轮罩内板和轮罩外板之间,要求法兰边不能有皱,尺寸精度高,从而满足与两个零件的搭接要求。中间凸起的包上有冲孔,冲孔上有焊接螺母,安装悬挂使用,因而孔面要求平整,不能有皱,孔尺寸精度要求高。综上分析,该零件形状复杂,匹配搭接面多,型面要求精度高,这些要求都决定此件在工艺设计时要重点考虑拉延和整形的量,整形不能多也不能少,整形多了,型面容易起皱,整形少了,型面侧壁可能开裂。

原始工艺介绍

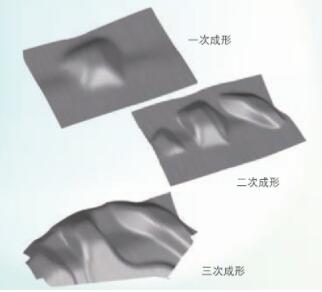

此种零件传统工艺是三次成形,第一次先拉延成形中间的大包,然后二次拉延成形两边的小包,同时收缩中间的大包;第三次侧整形中间的大包,凹槽形状到位。三次成形后零件的整体形状到位,工艺过程如图3 所示。

图3 三次成形零件的工艺过程

此工艺存在的问题如下:由于中间凸包高度大且凸包立壁拔模角小,无法一次拉延成形,因此先拉出一个大包,在第二次成形时把大包收缩,由于二次成形时同时拉出两侧的小包,成形小包的料是从两边外部进入,因此中间大包收缩时必须把第一序预留的量用尽,否则在中间凹槽面上留下皱,而此皱在后续是无法消除的,该工艺先成外部形状,再成内部形状,即整形所需料都来自于零件中间,这就要求必须精确计算整形量,保证整形后不皱不裂。在实际模具开发中,这个整形量很难掌握,导致零件整形后型面波浪不平,质量差。

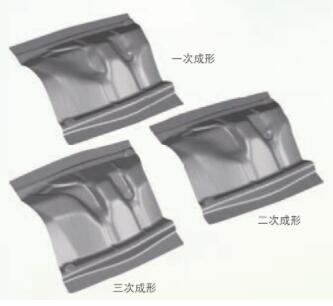

创新工艺介绍

为解决此工艺带来的起皱问题,我们设计出一种新的工艺,方案如图4 所示。此工艺采用上下两端压料,两边开口的方式,第一次成形中间凸包,由于中间凸包形状无法一次到位,第一次成形时中间凸包立壁拔模角放大,上下处焊点搭接面一次拉延成形,从而能够保证焊接面平整无皱。第二次成形侧整形中间凸包立壁,中间立壁成形到位所需的料从外部进入,这样保证中间凸包成形结束时不会有多料起皱;第三次成形完成两边凸包,两侧凸包成形所需的料均来自于外部,两侧凸包采用向上整形,属于少料成形,不会产生皱。整个工艺采用的思路是先内部成形到位,再外部成形,成形所需材料均从外部进入,因此成形结束后整形部位不会有多料起皱现象。同时法兰边采用一次拉延成形,未采用翻边形式,保证了法兰边平整,产品质量好。

图4 创新三次成形工艺

创新工艺分析结果

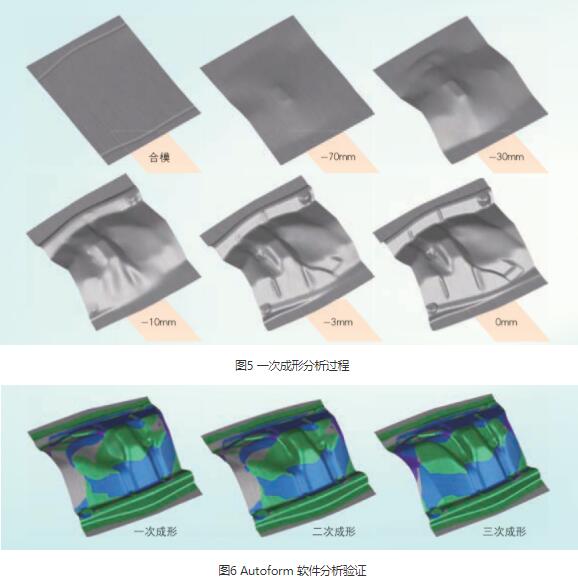

通过使用Autoform 软件分析验证,整个成形过程稳定可靠,证实此工艺可以采纳使用。一次成形分析过程如图5 所示。

成形分析结果显示(图6),在拉延和整形过程中,材料流动正常,无明显起皱出现,成形过程良好。同时成形结束后减薄数值均在标准内,符合分析结果要求。局部紫色部位,最大增厚不超过5%,实物不会起皱。

全工装首件出件顺利,首件状态与模拟结果基本一致,零件表面无明显起皱和开裂现象,首件状态符合工艺要求,同时证明此工艺方案可行。

结束语

此件型面上有三个包,形状具有典型性,车身上类似形状零件较多,本文介绍了一种新的工艺方案,此工艺方案理论分析和实物验证均可行,希望能给冲压同行提供一些借鉴和思考。

后悬挂固定座是一种形状非常典型的零件。此件位于车身后部,与轮罩内板和轮罩外板匹配焊接。它的主要作用是作为后悬挂总成安装固定的支撑,承受车身振动,传递悬挂载荷,同时加强轮罩总成的强度。后悬挂固定座是车身重要零件,涉及到车身安全和整车性能,因此后悬挂固定座的零件质量和尺寸精度非常重要。