数控仿形磨技术在铝板模具质量提升中的应用实践

文/石旭东·北京奔驰汽车有限公司

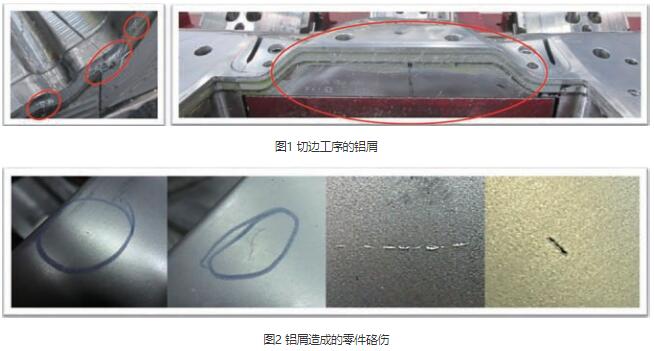

切边毛刺一直是汽车冲压行业切边工序最主要的问题。首先,切边毛刺在汽车零件冲压生产过程中会脱落,产生的碎屑会造成影响零件外观质量的硌伤,问题件需要额外的返修工作才能交付。其次,脱落的碎屑会污染生产线,进而对在该生产线生产的其他零件造成影响。总之,切边碎屑对零件质量有直接的影响,造成的直接和间接损失不可忽视。

随着汽车行业轻量化车身的提出,铝件占比逐年提高。铝板由于自身材料特性,相对于钢板,对切边工况更敏感,生产过程中更容易产生切边碎屑,也容易被硌伤。面对上述行业难题,我们迫切的需要一种有别于现有传统技术的新技术和新工艺来优化和提高切边质量,减少切边碎屑。

铝板特性介绍

切边刃口的前期设计、刃口间隙值大小、刃口间隙的均匀性、刃口的垂直度及光洁度都会对切边碎屑产生影响。铝板相对于钢板,硬度更软,材料更脆。在同等工况下,相对于钢板更容易产生碎屑(图1),铝屑很容易造成零件硌伤(图2),因此对切边刃口质量有更高的要求。

加工工艺创新

工艺先进性—“先装配后加工”

传统刃口的加工工艺,上、下模刃口是使用数控铣床按照工艺刃口线加工,并按要求释放切边间隙,这种加工方式最大的问题是“装配误差”。上模和下模刃口都是按照工艺数据实施加工,并测量,刃口的精度一般能控制在±0.02mm 的范围内,这似乎看上去问题不大,其实不然。

首先,上、下模具的准确定位是依靠模具的导板、导柱等导向元件保证的,导向元件本身是有配合间隙的,配合间隙的存在是影响刃口间隙的因素之一;其次,模具最终要安装在压机上实现切边动作,这就意味着,压机上、下台面的平行度,压机立柱和台面的垂直度,压机运动的精度都会直接影响刃口间隙状态。最后,一些侧切区域结构设计上存在运动斜楔,斜楔机构中的滑轨面间隙同样会直接影响刃口间隙状态。综上所述,已经按照理论数据加工完毕的刃口,在后期装配过程中,要同时受到导向元件精度、装配精度、压机状态等多方面的影响,可想而知,最终的刃口精度很难保证。

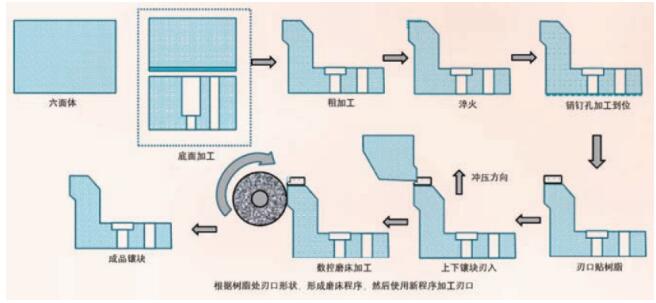

针对以上问题,我们创造性的提出“先装配后加工”的理念。具体内容如下:先将下模刃口使用数控铣床加工到位,而上模刃口只做粗加工,然后,实施装配,并安装于压机上,此时,我们通过后文提到的“树脂技术”将下模刃口基准转换到上模镶块上,再基于转换的基准使用后文提到的数控仿形磨设备实施精加工。通过“先装配后加工”的先进工艺(图3),我们可以完美消除所有导向元件和压机等因素对刃口精度的影响。

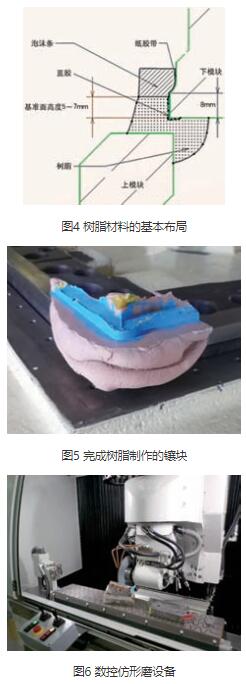

先进工艺的实现—树脂技术

“先装配后加工”的工艺虽然在理论上存在先进性,但是该理论需要新技术的支持,才能得以应用。通过多次的实验研究,树脂技术应运而生。树脂分为A 和B 两种树脂,两种树脂在单独存放时是软化的状态,可以随意改变形状,但是两种树脂混合后,会发生化学反应,在一段时间后发生硬化,利用树脂的这些特点,并配合增加基准面致密度的蓝胶、实现脱模的脱模剂等材料,可以将下模刃口状态转化反映到上模镶块上(图4),实现基准转换,为后续的加工提供数据支持。完成树脂制作的镶块如图5 所示。

图3 刃口镶块加工的新工艺

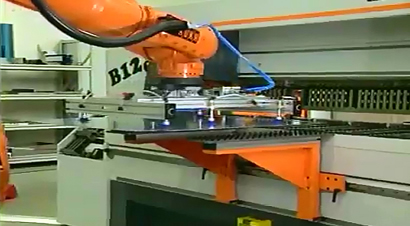

数控仿形磨设备

设备关键参数和功能介绍

北京奔弛于2017 年引进数控仿形磨设备(图6),成为国内首台也是唯一一台应用于模具刃口加工的设备。该设备具有以下优点:⑴该设备配备高精度探头,能够对树脂基准实施自动探测并生成数字化曲线,驱动设备实施加工。⑵设备的探头校准系统,砂轮的测量修整系统,应用直线电机等特点能够保证实现高精度加工。⑶该设备为五轴机床,能够随刃口曲线变化,始终保证法线方向加工,保证加工效果的同时避免部分可能发生的干涉问题。⑷机床的加工方式为上下高度震荡加工,属于轻切削高速加工,能有效提高加工精度,同时保证刃口相对于安装底面的垂直度。⑸该设备采用的磨削加工,相对于传统的铣削加工,能够明显提高刃口光洁度(图7)。

图7 数控仿形磨加工完毕的刃口镶块

专业技能人才

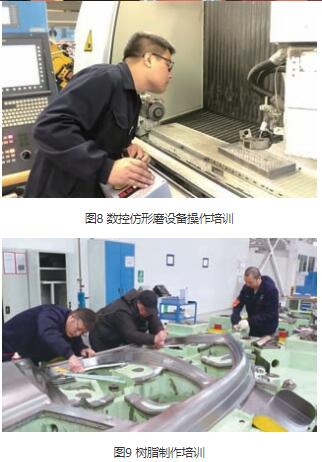

为使得该设备更好的服务系列化模具维修,充分发挥设备功能,减少铝屑问题,特对该设备的操作人员进行了专门的技术培训。整体培训工作的开展方式如下:

⑴完善操作流程,制定树脂制作和数控仿形磨标准作业指导书;⑵梳理培训内容,制定详细的培训计划,划分每阶段培训任务(图8);⑶现场指导培训,利用废旧模具实施实地培训,最终达到培训后满足应用标准的目的(图9);⑷建立问题库,将加工过程中遇到的问题和解决方案详细记录,持续提高加工质量。

结束语

树脂技术的应用以及数控仿形磨设备投入使用,是相对于传统加工工艺和加工手段的突破,大幅度提升了刃口的状态,使得刃口的关键技术指标,如刃口的垂直度、光洁度、间隙等,得到了很好的保证,最终,切边模具的切边状态得到了大幅度提升,尤其,针对铝件的铝屑解决,意义重大。相信,随着设备使用技术日渐成熟,使用范围的逐渐推广,解决困扰行业的切边碎屑问题一定会有大幅度进展。

石旭东

主要从事数控编程,龙门铣床、仿形磨床、蓝光扫描等相关设备的技术研究和现场支持,实践并总结了针对模具维修的特有加工工艺,包含加工方法、加工设备等。

![[演示]曲面成型技术](https://www.vidue.cn/photo/20130320140112032.jpg)

切边毛刺一直是汽车冲压行业切边工序最主要的问题。首先,切边毛刺在汽车零件冲压生产过程中会脱落,产生的碎屑会造成影响零件外观质量的硌伤,问题件需要额外的返修工作才能交付。其次,脱落的碎屑会污染生产线,进而对在该生产线生产的其他零件造成影响。总之,切边碎屑对零件质量有直接的影响,造成的直接和间接损失不可忽视。