浅谈大众汽车车身锐棱工艺

文/冯银成,王靖宇,赵绍昕,刘益成,魏春谊·一汽—大众汽车有限公司

本文概括了大众汽车车身锐棱造型的来源、工艺原理、维护方法、修复方法等,较全面的描述了锐棱工艺的全貌,论述了降低锐棱修复成本和缩短维修周期的方法,以及处理外板棱线对不齐问题的方法,可以在车身锐棱生产维护过程中起到指导作用。

锐棱成形的来源和意义

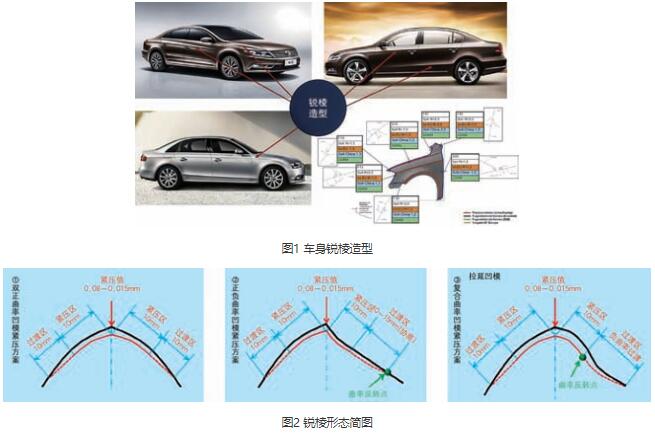

大众集团采用独具特色的锐利设计,将展示车身特色棱线即特征线的锐度R 做到接近0值(文中简称“车身锐棱”),使汽车更加硬朗、有型、时尚、动感(图1)。这些棱线除了具有对汽车型面转折的标识作用以外,还携带了大量的设计语言、品牌、空气动力学和制造工艺等与造型设计相关的信息。

大众集团的锐棱概念起源于希腊艺术和产品奥迪特评审体系的融合,车型棱线和制件匹配圆角要求越来越小,逐步进化成独特的锐棱工艺,近十年来大众汽车设计语言也由圆润饱满过渡到棱角清晰的个性化、动感化、新潮化,并一直将风格延续至今。锐棱车型的棱线一般在车的中上部贯穿车身,整体线条流畅简洁,线条与尾部造型交相辉映,形成浓缩的空间深度感和强烈的视觉冲击力,充分地表现出车身各部位相互叠错起伏的层次关系,车身轮廓运用侧面辅助锐棱,从视觉上降低了整车的重心。通常圆角半径小于等于6.5mm、弧长小于2.5mm 的棱线就可以称之为锐棱,近年大众集团车型的车身锐棱圆角半径多在3mm 左右。

锐棱成形的原理及特点

锐棱的成形原理

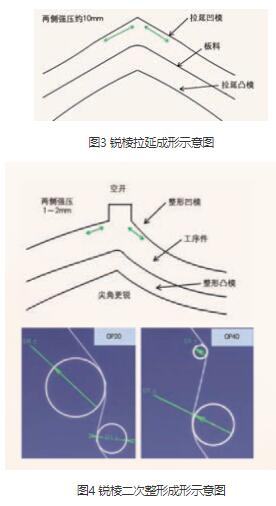

锐棱成形跟凸凹模的曲率有关,根据锐棱形态可分为三种,双正曲率、正负曲率、复合曲率,如图2所示。目前大部分锐棱模具,均为双正曲率,成形过程中,板料包裹凸模流动,制件锐度由凸模锐度决定。

锐棱按成形方式可分为两大类,一类是拉延直接成形,另一类是拉延预成形后在后序二次整形。二次整形法的锐棱可以获得比一次拉延成形更加犀利和流畅的视觉效果。

拉延模一次成形,通过板料拉伸走料成形。在凸模凹模工作下死点时,锐棱两侧10mm 左右进行强压,间隙为0,制件棱线两侧着色均匀,如图3 所示。

二次整形法的棱线先通过拉延模进行预拉延,通过后序第二次整形,使制件锐棱达到设计要求。锐棱尖角锐利,能够达到R0.5+料厚。且能实现制件多条棱线设计的需求,缺点是精度要求高、棱线区域回弹大,如图4 所示。

一汽—大众公司从2011 年高尔夫6 车型上开始采用锐棱技术,锐度逐步提升,工艺逐渐进步,从单一的拉延锐棱工艺过渡到二次整形锐棱工艺,冲压成形材质也从钢板过渡到铝板,均取得了成功。

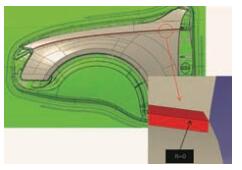

在实际的工装中,锐棱需通过极限的冲压件模具制造工艺实现(图5):先将模具的凸模棱线R 挑铣为零,并用凹模配合凸模棱线R 进行强压成形,使冲压板料充分包裹棱线R 成形出极锐利的造型,来实现车身零件的锐棱效果。锐棱成形圆角较小违背常规的冲压原理,不利于板料的拉深成形。锐棱制件最主要缺陷是:拉裂、缩颈、滑移线、暗坑、回弹等。在锐棱研修时,为了能够保证得到更加清晰完好的锐棱,凸模和凹模强压位置必须100%着色,并且要达到极高的光洁度,否则在制件上会产生缺陷,锐棱处研修所需时间是其他同等面积研修的4 ~5 倍。

锐棱日常维护及监控方法

图5 模具锐棱工艺

Dassault Systèmes是全球PLM解决方案的领导者,公司的解决方案可以简化系统的设计、模拟和制造,使各种行业不同规模的企业能够数字化地定义和模拟产品、制造流程和资源、产品维护和再利用。其PLM产品由CATIA®、ENOVIA®、DELMIA®、SIMULIA和3D VIA®等品牌组成。

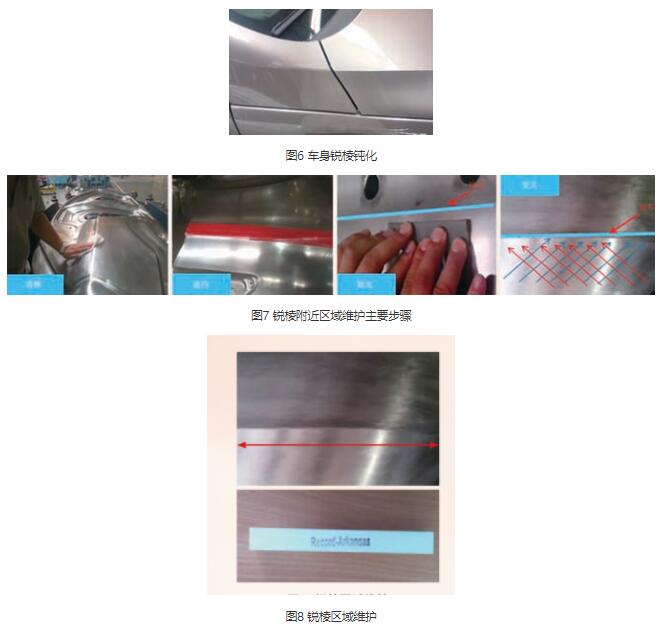

如上所述的冲压模具锐棱成形工艺,在实际生产中面临维护难题:锐棱成形区的模具棱线R 过锐,在高速、高压的冲压生产条件下易磨损,磨损后的模具棱线R 会导致生产状态变化和冲压件棱线效果的变差,反映到整车上会导致车身棱线变钝、棱线锐度不均匀等质量问题,如图6 所示。所以需要建立一套稳定可靠的日常维护和监控方法,尽量避免缺陷发生。

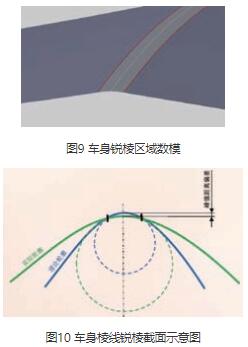

为了避免锐棱出现质量问题,需要定期对锐棱外表面件和锐棱模具进行监控,以达到提前预警的目的。锐棱尖锐的造型方式导致三坐标测量设备无法对其进行测量。因此需要用光学扫描的方式来测量和判定其状态的好坏。锐棱磨损的根本原因是棱线截面圆弧R变钝(图9、图10),磨损后,理论数模的锐棱轮廓线R1(蓝色)变大为实际的锐棱轮廓线R2(绿色)。因此, R1 ~R2 的差值定义为检测弦长(Inspection Widths)作为衡量锐棱变化的评价值。

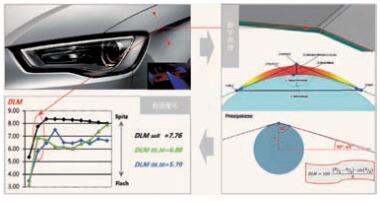

伴随着锐棱造型变化和工艺的发展,现行的锐棱评价参数又引入了圆弧角度α 的因子,并通过数学公式表达成为棱线锐度特征值(DLM)使锐棱评价更加客观和准确,DLM 值越大,棱线的目视效果越尖锐,如图11 所示。

图11 车身锐棱DLM 评价方法

锐棱的修复方法

冲压模具锐棱在服役期内面临着杂物垫伤、打磨损伤等意外损伤问题,以及冲程次数增加引起锐棱磨损的问题,而由于锐棱成形工艺的特殊性,无法用常规方法修理(若局部修理会产生严重质量缺陷)。通常对于锐棱修复,考虑到锐棱区域局部烧焊研修会带来变形、裂纹、气孔等表面缺陷及钳工手工修复难度高等风险,德国大众方面往往采取模具复制或模具整体降铣,重新研配两种方式。但这两种方式成本高、周期长,无法满足现有的生产需求,经过多年实践探索,一汽—大众模修自主研创出一整套锐棱快速修复方法,可将修复周期由3 个月降低到两周,成本由100 万元以上降低到20 万元以内,该方法已申请国家发明专利。从工作对象角度可分为拉延修复法和整形修复法两类。

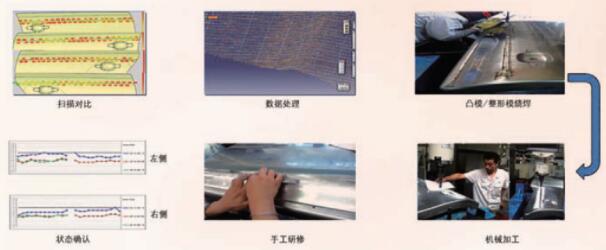

拉延修复方法:主要步骤包括前期扫描分析对比、数据处理、烧焊处理、机械加工、手工研修和最终状态分析确认六大步骤,如图12 所示。

图12 车身锐棱快速维修步骤

其中关键步骤为烧焊处理以及手工研修环节。根据模具材质和坡口参数选择合适的焊条(焊丝)进行焊接。焊接轨迹及焊接层厚度需遵循“焊丝封边+分层焊接+分组焊接+分序焊接”焊接策略以避免焊接缺陷产生。研修时要整体均匀降高度,在某一范围要交叉研修一遍,再整体轻轻光一遍。且两次研修区域停止位置不重合。棱线处研修到最后要留量,用油石、合金研板顺,防止棱线处被打低。最后整体到量连接上后,用油石包砂纸沾洗油整体抛光使整体顺接好,砂纸由小号到大号依此类推。

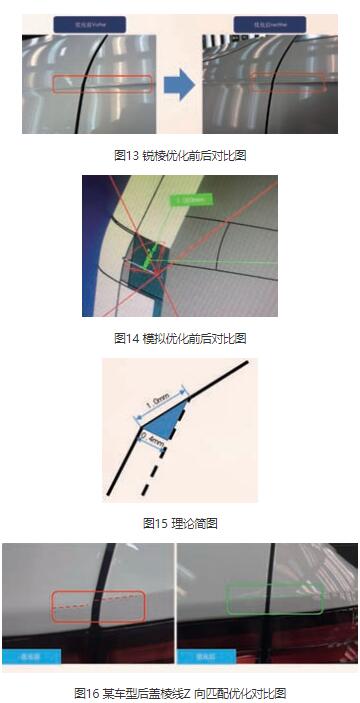

整形修复法:车身锐棱经拉延模成形后,该锐棱区域还存在整形工序时,则优先采用后续的整形工序模具对棱线强压整形修复方法来修复(恢复)冲压模具锐棱(图13)。整形工序模具比拉延工序模具优化风险小,调整更方便,因此车身锐棱有整形工序时,优先选择整形锐化方法。该方法技术方案与拉延模棱线堆焊机加修复方法近似,但实施对象为整形工序模具。需注意,整形工序模具焊接时需选用硬度大一些的焊条(焊丝)。

锐棱Z 向调整方法

锐棱制件对焊装的装配工艺也有严格的要求。此前的装配要求为保证制件形状轮廓间隙和型面平度对齐即可;现今锐棱车型首先要保证的是锐棱交接处的Z 向对齐,其次,再调整制件轮廓间隙和型面间隙。新工艺标准使焊装白车身的装配顺序发生改变,增加了许多基准点和基准面,增加了装配难度和装配时间。锐棱Z 向对不齐的问题在批量生产过程中越来越多的出现,需要创新解决办法。

某车型后盖与侧围尾灯处棱线对不齐,偏差量1mm,影响整车美观以及总装调整工时,若根据产品面直接做回弹补偿重构棱线将面临A 面缺陷的极大风险,且可能引起其他的匹配问题,因此创造性的构思采用局部棱线偏移方法,在不改变当前产品状态的情况下对棱线位置度进行局部调整。首先利用产品造型面的曲面特点,借助软件进行模拟分析,将棱线下交叉面降低,降低后的新面与上面产生新交叉棱线,在目视位置将有明显的上移效果,通过模拟计算和校核后确认,将棱线下平面降低0.4mm,可以得到棱线顶点上移1.0mm 的效果(图14、图15)。按照以上分析的方法进行拉延降形面,后序随形处理得到了良好的优化效果(图16)。

结束语

本文梳理总结了车身锐棱的概念、工艺、维护、优化等相关经验和案例,伴随着锐棱造型在汽车行业的广泛应用,以及新材料的采用,未来车身锐棱工艺将会越来越成熟,也将会有更多的优秀案例和工艺方案出现。

冯银成

主要从事冲压模具的日常维修、保养工作,负责完成的模具裕度量化评价方法及预防冲压件拉裂缩颈风险获得一汽集团“我为开源节流献一计”二等奖,“开源节流合理化建议明星个人”。

本文概括了大众汽车车身锐棱造型的来源、工艺原理、维护方法、修复方法等,较全面的描述了锐棱工艺的全貌,论述了降低锐棱修复成本和缩短维修周期的方法,以及处理外板棱线对不齐问题的方法,可以在车身锐棱生产维护过程中起到指导作用。