汽车外覆盖件冲压模具投产快速稳定的方法探讨与应用

文/誉智威·广汽本田汽车有限公司

针对汽车投产前试制周期不断压缩这一行业背景,本文总结了汽车外覆盖件冲压模具在制作过程中面临的课题与影响。经过探索与实践,从模具设计、制造到新车试制,采取管理上与技术上的对策,使得新模具在投入量产后快速实现品质稳定与生产稳定。从中总结出一系列方法,能应用到其他新车模具的制作中。

随着国内乘用车市场竞争越来越激烈,各大汽车生产商纷纷加快产品推陈出新的速度,进一步缩短新产品量产前的开发与试制周期。在这一背景下,汽车覆盖件冲压模具的制作与调试周期受到压缩,量产初期产量快速提升,需探讨出适合自身的方法,实现投产快速稳定,避免因投产初期品质与效率不佳造成的成本浪费,提升产品竞争力。

目前冲压模具导入过程存在的问题与对策方向探讨

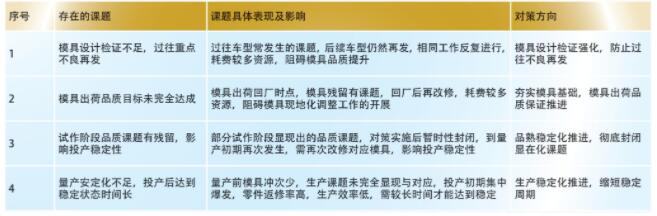

模具投产稳定包括两大方面:产品品质稳定与生产稳定。对过往车型投产前的准备工作进行总结分析,归纳影响投产稳定的课题,探讨出四个对策方向,如表1 所示。

目标设定与推进体制建立

针对以上总结的课题,设定过程目标:①过往重点再发率为0。②模具出荷品质目标100%达成。③试作阶段课题量产再发率为0。设定最终目标:模具投产达到量产稳定所花时间较过往车型缩短1 个月。

表1 课题与对策方向分析表

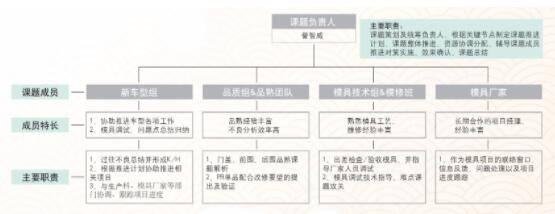

为确保课题得到有效推进,需统筹相关领域资源,建立推进体制,如图1 所示。

对策实施推进

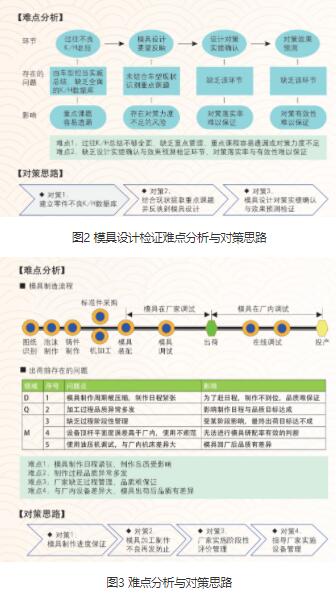

模具设计检证强化

对策实施前,过往不良总结不够全面,缺乏重点管理,重点课题容易遗漏或对策力度不足,缺乏设计实绩确认与效果预测检证环节,对策落实率与有效性难以保证。造成同一难点课题连续几个车型都有发生,事后对策补救,影响模具的进度,导致其他针对模具稳定性的工作推后,影响模具投产稳定性和效果。难点分析及对策思路如图2 所示。

针对这一点,实施模具设计检证强化:

(1)团队每位成员负责1 ~2 组零件,搜集该零件在过往车型发生的不良、产生原因、对策履历、对策效果,形成知识点数据库。

图1 课题推进体制

(2)在建立好数据库的基础上,结合目前推进车型的产品特点与过往车型对比,预测可能出现的问题,并进行风险评估。提取出重点课题,形成设计要望体现到模具设计中,在模具设计中采取专项对策。

(3)专项跟踪,并通过CAE 进行效果预测,后续模具制作阶段的效果确认与修正,每项问题进行闭环管理。

过程目标达成确认:过往重点不良再发率为0,达成目标。

模具出荷品质保证,难点分析与对策思路

如图3 所示,(1)模具制作进度保证:①与模具厂、铸造厂共同总结过往车型主要铸件不良,提前制定再发防止对策并落实,防止因铸件不良造成的铸件重铸,影响模具制作进度。②长周期标准件提前确认规格与采购:向设计单位提前获取模具标准件清单,识别采购周期大于1 个月的部品,与设计单位提前锁定该部分标准件型号,提前实施采购,避免长周期标准件影响模具制作日程。

(2)防止模具加工制作不良再发生:联合模具厂总结过往车型主要加工制作不良,提前制定再发防止对策并落实。

(3)模具厂家内部实施阶段性评价管理:①模具各节点要求目标明确。②指导模具厂家建立各节点内部评价标准并实施。③厂家内部评价与主机厂出差检查双重保证。

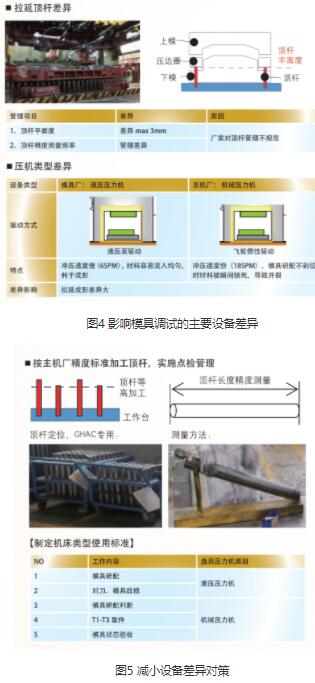

(4)指导厂家实施设备管理:指导模具厂家按主机厂的设备要求管理设备,缩小设备差异,并使用与主机厂相同类型的压机进行验收(主机厂往往使用机械压机或伺服压机,而较多模具厂使用油压机)。影响模具调试的设备差异如图4 所示,对策如图5 所示。

过程目标达成确认:模具出荷品质目标100%达成。

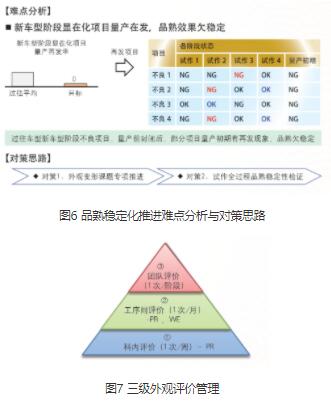

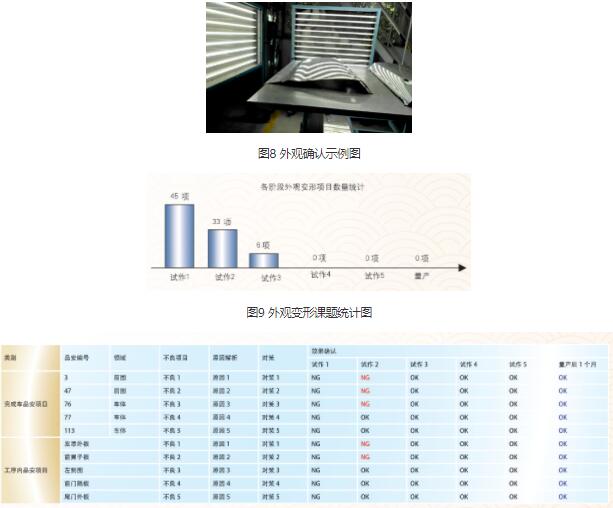

品熟稳定化推进

难点分析及对策思路如图6 所示。(1)外观变形课题专项推进:零件外观变形是影响冲压零件品质的一项重要不良,随着模具的调试修整,产品外观变形往往存在不稳定性。因此,为确保品熟稳定化,在每个试作阶段,组织相关方对零件外观实施三级评价(图7、图8),形成专项项目,专项施策与效果跟进(图9),并对阶段性结果的零件保留样件,以便把握整个试作阶段水平的稳定性,最终实现投产外观品质稳定。

检查方法通常使用光照评价法:当一束平行光照射到一个光顺的面时,仍然会以平行的方式折射出来。如果遇到面不光顺,则会出现散射,光照评价就是用光的反射原理进行的。

(2)试作全过程品熟稳定性检证:各个试作阶段,曾经出现过的不良项目,对策OK 后,下一阶段继续确认其效果,如出现反复,及时分析原因并进行施策,确保同一项目施策完毕后在后续各个试作阶段均保持良好状态,确保试作过程品熟稳定,如图10 所示。

过程目标达成确认:试作阶段课题量产再发率为0,达成目标。

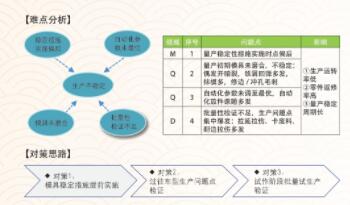

生产稳定化推进

难点分析及对策思路如图11 所示。(1)模具稳定措施提前实施:较过往车型提前1 ~2 个月实施模具稳定措施(图12),确保在模具量产前1 个月,模具处于稳定状态。模具稳定措施包括以下5 点,如图13 所示:①拉延模加减压边力裕度保证。②模具电镀。③吹气装置安装。④型面钻避空孔。⑤刀口检证。

图11 生产稳定化推进难点分析与对策思路

(2)过往车型生产问题点检证:总结过往车型投产初期多发问题并在新车型试作阶段提前检证,发现存在类似问题及时应对,缩短新车型生产稳定周期。

(3)试作阶段批量试生产检证:对应急速上升的产量爬升,在量产前提前实施批量生产检证,生产课题提前显在化与应对,缩短新车型生产稳定周期。检证内容、检证方式及相关记录如图14 所示。

效果确认及效益

通过达成过程目标(图15),最终达成最终目标(图16):模具投产达到量产稳定所花时间较过往车型缩短1.5 个月,带来效益如表2 所示。

结束语

本次探讨以投产快速稳定为目标,进行新车型推进方法完善和优化,企划和实施了一系列有效对策,实现车型投产达到量产稳定状态的时长较过往缩短1.5 个月,打造高品质车型,为冲压新车型导入树立了新标杆,同时带来可观的经济效益。所总结的经验对日后车型导入在快速稳定方面起到宝贵的借鉴作用,可推广应用。

誉智威

主要从事汽车外覆盖冲压件模具/检具/工装导入及新车试制等量产前的生产准备工作。

针对汽车投产前试制周期不断压缩这一行业背景,本文总结了汽车外覆盖件冲压模具在制作过程中面临的课题与影响。经过探索与实践,从模具设计、制造到新车试制,采取管理上与技术上的对策,使得新模具在投入量产后快速实现品质稳定与生产稳定。从中总结出一系列方法,能应用到其他新车模具的制作中。