WinCC 搭建的服务器与多客户端技术在冲压生产线上的应用

文/ 苑永强,田新峰,郭言浩·北汽福田汽车股份有限公司

随着技术的发展,智能化、数字化是未来冲压车间的发展趋势,未来智能化车间是应用工业网络搭建以MES(制造执行系统)系统为核心的人机网络,实现车间动态大数据信息的自动汇总、分析、分布,辅助科学快速生产管理、决策,并逐步向“无人工厂”过渡。服务器系统是大数据、智能化、集成化必不可少的技术手段,如何实现冲压生产线的智能化平台搭建显得尤为重要。综上所述,本文介绍了基于西门子WinCC 技术搭建的服务器与多客户端的平台技术在冲压生产线上的应用,既实现服务器与冲压生产线自动化系统的无缝集成、又可实现与MES 系统的高度融合,同时利用服务器与多客户端的技术提高了操作的方便性及操作效率,即在任何一个人机界面都可访问其他人机界面的数据(整线长大约60m、15 个人机界面)。

现状分析

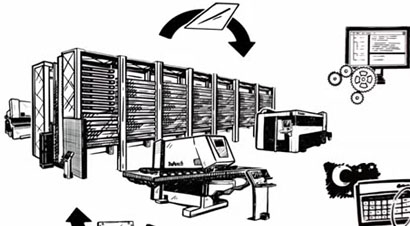

目前,冲压生产线整线网络拓扑图,主要基于工业以太网搭建完成的控制系统,每个单元由独立的PLC、触摸屏和执行元器件构成,设备数据、参数数据等都存储在PLC 模块中,上位机MES 系统接收信息只能从每个PLC 模块中读取,网络控制图如图1所示,存在以下缺点:⑴参数存储备份无法方便智能存储,只能备份在PLC 程序DB 块中;⑵MES 系统与PLC 交换读取数据、存储信息量有限(PLC 存储有限),实时读取有可能造成PLC 运行控制的不确认性;⑶每个触摸屏只能浏览本单元的数据和参数,无法获得其他单元大量的相关信息。

图1 冲压生产线整线网络拓扑图

WinCC 搭建的服务器与多客户端的平台技术

基于上述描述的冲压生产线控制系统的现状分析,本文提出了一种基于WinCC 软件搭建的服务器与多客户端的技术平台,完全解决了现状的缺点,既可实现数据的集成存储(数据库)、又可实现数据的大量存储,基于WinCC 开放、标准的程序化处理为MES 系统智能制造搭建了良好的大数据平台,同时利用服务器与多客户端的平台技术,可实现任意单元的触摸屏数据共享。整线的网络拓扑图如图2 所示。

图2 整线的网络拓扑图

本文搭建的硬件平台服务器、客户服务端采用倍福工控机C6930-0050,软件使用WinCC V7.2 ,在服务器上安装软件WinCC Basic、WinCC/SERVER,在客服机Client 安装软件WinCC RT128。

WinCC 服务器自动为WinCC 客户机提供运行时间环境,承接图形、过程值、消息、档案数据以及记录。通过服务器,与自动化系统链接,与通信链接以及与客户机协调链接。在WinCC 服务器上,有集成式微软SQL 服务器数据库,所有WinCC 数据都存放在该数据库内。

WinCC 客户端可以实现对多个操控站点上的过程监控和控制。前提条件是在WinCC 服务器和客户机之间有网络连接(TCP/IP);在WinCC 服务器项目的“计算机列表”内,已经收录了服务器和客户机;服务器和客户机在同一个工作组内;服务器和客户机有相同的登录(用户名、密码)。如果前提条件都得到了满足,那么windows EXPLORE simatic shell 内的所有WinCC 电脑都会显示出来。

通过WinCC EXPLORE 对画面进行编程,最终呈现的结果如图3 所示,在任何一个操作站的触摸屏上都可实现类似画面,需要访问哪个画面信息,只需要选中具体的操作站名称即可。

图3 WinCC EXPLORE 对画面编程显示的内容

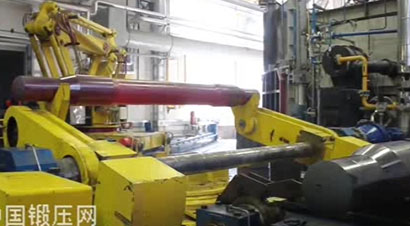

在舒勒伺服冲压生产线上的应用

北汽福田宝沃工厂于2016 年购买了1 条舒勒制造的16SPM 高速伺服冲压生产线,2018 年7 月份开始正式交付量产,基于西门子WinCC 技术搭建的服务器与多客户端的平台技术在此条冲压生产线上已成功应用,完全达到预期效果。开发了冲压车间智能制造的简单功能模块,成功的服务器数据平台搭建为后期智能制造开发提供了数据保障。主要表现在以下几个方面。

⑴任意操作站都可随时随地访问其他单元的操作站信息,达到操作的方便性与快捷性;⑵生产参数的备份,可在线首一键将整线的数据备份,打包在SQL数据库文件内,并可作整线数据备份处理;⑶整线的过程数据、生产数据都存储在一个服务器内,实现了数据的高度集成;⑷与上位机MES系统进行数据交换,MES 系统直接读取服务器信息,其中包括:生产效率、生产故障、生产参数等信息,通过MES 系统成功搭建了OEE 生产效率监控及报表统计系统,设备故障预诊断、生产排程下发到生产线等功能。

宝沃工厂的高速伺服冲压生产线由5 台伺服压力机和6 套传输机械手组成,其中包含了大量的运行数据和生产数据,其中主要包含:⑴每台伺服压力机曲线编程参数,每台压力机滑块运动包含9 个曲线点设置(包含位置、速度等信息);⑵每台机械手运动轨迹曲线编程设定,每个循环运行轨迹包含15 个曲线设置点,每个点包含8 个轴的角度、位置设定其他相关参数;⑶每台压力机与模具的相关参数设定,包含封闭高度、夹紧器、自动化气源、平衡杠压力等设备参数;基于WinCC 搭建的服务器平台能更好的实现海量数据的存储与交换,交换数据拓扑图如图4 所示。

离线模拟仿真软件仿真完成的干涉曲线数据,可下载到WinCC 服务器内并保存在服务器的数据库内,调试、运行时通过服务器将参数下载到对应的模块内,完全实现数据的快速存储与数据交换功能。

另一方面,通过WinCC 技术搭建的服务器与多客户端的平台技术,实现任意位置查看任意操作屏信息功能,搭建的平台的拓扑图如图5 所示。

同时通过每个工位的激活按键,在一个压力机的操作屏幕上实现上料机械手、压力机、下料机械手的触摸屏切换和实现相应的单元运动控制功能,大大提高了设备操作效率,控制按键与触摸屏设置如图6所示。

图4 交换数据拓扑图

图5 搭建的平台的拓扑图

图6 控制按键与触摸屏设置

结束语

通过基于西门子WinCC 技术搭建的服务器与多客户端的平台技术在冲压生产线上的应用,完全实现了配方数据、生产数据及过程数据的数据库存储管理,既加大了存储量,又实现了各个单元数据的内部共享与交互,同时预留与上位机MES 通信的接口,通过开放的网络传输协议,可完全实现全数据监控、交换,通过建立冲压生产线大数据平台,为将来智能冲压车间的实现打下了坚实的基础。

主要从事冲压工厂规划、冲压设备规划及设备后期设备运营等工作,主持完成宝沃冲压车间标准产能24 万辆/年的冲压车间规划工作,拥有3 项发明、2 项实用新型,现负责福田M4-C 项目冲压设备规划。

随着技术的发展,智能化、数字化是未来冲压车间的发展趋势,未来智能化车间是应用工业网络搭建以MES(制造执行系统)系统为核心的人机网络,实现车间动态大数据信息的自动汇总、分析、分布,辅助科学快速生产管理、决策,并逐步向“无人工厂”过渡。服务器系统是大数据、智能化、集成化必不可少的技术手段,如何实现冲压生产线的智能化平台搭建显得尤为重要。综上所述,本文介绍了基于西门子WinCC 技术搭建的服务器与多客户端的平台技术在冲压生产线上的应用,既实现服务器与冲压生产线自动化系统的无缝集成、又可实现与MES 系统的高度融合,同时利用服务器与多客户端的技术提高了操作的方便性及操作效率,即在任何一个人机界面都可访问其他人机界面的数据(整线长大约60m、15 个人机界面)。