浅谈机器人冲压生产线仿真应用

文/张圣明,李坤义,方镇斌,单英·广汽乘用车有限公司

随着汽车市场竞争越来越激烈,整车厂投入车型的整体周期都在逐步缩短,如何在有限的周期时间内确保整车质量是整车厂面对的一个重大课题,落实到冲压领域来说,如何最大化利用冲压生产线的调试工时便是重中之重,本文主要描述基于ABB RobotStudio 软件进行新车型端拾器离线制作、轨迹离线调试等,实现新车型自动化调试工时削减,在应用过程中出现的优势与不足。

冲压生产线仿真模型建立

冲压生产线组成

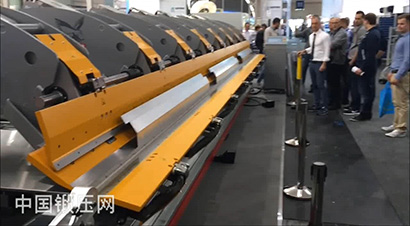

要实现冲压生产线仿真应用的准确性,首先要保证冲压生产线布局、应用参数的准确性,下述基于广汽乘用车冲压B 线设备规格参数进行建模说明,如图1 所示。

⑴线首单元。2 台液压拆垛小车、拆垛机器人、3 段传输皮带、1 台板料清洗机,板料对中系统等,完成板料上料、分张、拆垛、输送、清洗、对中一系列流程;该部分主要用于整线仿真完整性示意,仅保证与1#压力机间相对位置准确即可,无需完全复刻实际生产线状态。

图1 冲压生产线仿真硬件布局

⑵自动冲压及搬运单元。5 工序压力机(分别定义为B1 ~B5 压力机),各压力机间上料、下料机器人(共计6 台机器人,分别定义为R12、R21、R31、R41、R51、R61 机器人);该部分属于冲压生产线仿真主体,必须确认仿真硬件的各项参数,压力机、机器人相对位置、结构尺寸、压力机运行曲线、机器人型号及运动方式等。

⑶线尾单元。8 段线尾下料皮带;该部分主要用于整线仿真完整性示意,仅保证与1#压力机间相对位置准确即可,无需完全复刻实际生产线状态。

仿真控制逻辑

⑴机器人运动控制。RobotStudio 控制软件是ABB专用仿真软件,可完全实现机器人现场应用真实运动控制。

⑵压力机运动控制。RobotStudio 控制软件中没有压力机运行的控制方式,只能通过机器人的运动进行模拟,配合压力机的运动曲线参数来实现压力机的运动控制,图2 中B1 ~B5 压力机分别由1 台机器人进行模拟,七轴采用伺服驱动,程序配置压力机运行曲线,从而通过七轴的伺服运动来模拟压力机的冲压动作。

⑶整线联动运动控制。完成压力机与机器人的运动控制后,要实现整线联动的联锁就必须把整线动作的控制逻辑串联,在RobotStudio 中,由于各机器人(包括压力机)均是通过触发脉冲信号来模拟运行动作的,因此,机器人与机器人(或压力机)之间也需要通过脉冲信号来实现相互动作控制,为了更加贴近现场生产实际,选择的机器人信号点必须完全接近实际触发点的时间。

冲压生产线仿真应用方式

广汽乘用车以某新车型调试进行使用验证,该车型共内作11 组零件,通过冲压生产线仿真进行自动化端拾器离线制作、离线轨迹调试、节拍输出及模具结构优化建议输出,进而实现生产线机时释放。

端拾器布局输出

图2 机器人模拟压力机运动控制形式

图3 端拾器仿真及应用流程

常规端拾器制作需要在生产线上配合模具及零件,模拟生产状态,人工线上进行在线制作,工时耗时长,且期间无法进行其他线上同步作业;通过仿真软件进行离线端拾器布局,布局形式定义基于现场应用前提,使离线端拾器布局可以在生产线下直接进行制作,仅保留少量线上调整工时,最大化减少线上制作时间。端拾器仿真及应用流程如图3 所示,端拾器仿真输出问题点见表1。

机器人轨迹输出

机器人运动轨迹是冲压生产线搬运的运行保证,机器人轨迹调试精度决定了整线生产的稳定性;通过仿真软件完成机器人轨迹线下调试,导入实体生产线机器人内,实现机器人轨迹离线应用。机器人轨迹仿真应用流程如图4 所示,机器人轨迹仿真输出问题点见表2。

图4 机器人轨迹仿真应用流程

表1 端拾器仿真输出问题点

表2 机器人轨迹仿真输出问题点

表3 端拾器制作工时对比

冲压生产线仿真应用结论

端拾器制作应用

通过仿真应用可进行端拾器离线制作,但由于仿真软件的局限性,将软件二维空间内的数据在线下转化为三维数据时,对于部分数据的转化难以实现,例如,端拾器支杆摆角,人工进行线下端拾器制作时,由于没有模具符型,在角度、姿态上无法将仿真的数据转化,因此,在线下端拾器制作时,只能够忽略端拾器摆角,按0°进行制作,待上线后再根据模具型面状态进行调整。

通过仿真后线下制作的方式,虽然无法完全消除线上调试的工时需求,但是相对于常规方式已经大大减少了线上作业的时间。端拾器制作工时对比见表3。

机器人轨迹应用

通过仿真应用将机器人轨迹离线编辑后导入现场冲压生产线的方式简单高效,且确实可以实现,但在使用过程中存在重大不足:⑴在应用过程中无法确保轨迹点调试的精确性;⑵冲压搬运对于取料、投料的精度要求非常高,误差5mm 都将造成板件无法贴合模具型面,而通过反复验证,仿真应用仅能够保证15mm 的误差,因此,仿真应用对于冲压生产线的高精度需求仍有待提高。

结束语

通过应用冲压生产线仿真软件来实现自动化调试工时削减的方式是可行的,且在应用过程中,对于整线调试工时的削减也非常可观。同时,由于生产线上作业的空间局限性,对于员工的劳动负荷也相对较高,线上作业工时的削减对于员工减负也具有一定作用;但是由于软件本身的局限性,无法满足冲压生产线自动化搬送高精度要求,需要在未来再更近一步优化。

主要从事冲压领域能扩规划及新车型精度管理相关工作,参与“轿车覆盖件伺服及机械压力机混合冲压生产线示范工程”国家重大专项,荣获2016 年广汽集团科技项目一等奖;个人获得广汽工业集团与广汽乘用车“青年科技标兵”奖项。

随着汽车市场竞争越来越激烈,整车厂投入车型的整体周期都在逐步缩短,如何在有限的周期时间内确保整车质量是整车厂面对的一个重大课题,落实到冲压领域来说,如何最大化利用冲压生产线的调试工时便是重中之重,本文主要描述基于ABB RobotStudio 软件进行新车型端拾器离线制作、轨迹离线调试等,实现新车型自动化调试工时削减,在应用过程中出现的优势与不足。