连续自动化冲压线的市场应用

文/马海源·一重集团天津重工有限公司

汽车冲压线市场现状及对比

伴随着中国汽车市场的成熟与扩大,汽车行业发展迅速,车型研发周期缩短、车型迭代加快直接促使了汽车制造企业必须改进传统生产技术、提高生产效率。利用信息化技术促进产业变革是现代汽车制造业发展的必然趋势。在汽车生产制造的冲(冲压)、焊(焊接)、涂(涂装)、总(总装)四大生产工艺当中,冲压工序直接影响着整个四大工艺的生产效率。

冲压生产线作为冲压车间的主要设备直接影响着冲压车间的生产效率。据统计,在冲压生产中,仅有不足20%的时间真正用于板料的冲压,其余时间则主要用于板料的搬运与准备。经过近十年的黄金发展期,目前国内主流汽车厂家基本已完成了自手工冲压线到自动化冲压线的过渡,单纯依靠人力搬运的手工冲压生产线或被淘汰或被改造成依靠机器人/机械手搬运的自动化冲压线。

图1 由一重提供的手工冲压线及自动化冲压线

从手工线到自动化线的变革,不仅有效提高了生产效率,而且从根本上降低了工人劳动强度,大幅降低了人身安全事故率。但目前,在我国机器人自动化冲压生产线中,机器人与压力机的运动协调关系多为断续模式(即静态配合方式)。在此生产模式下,压力机滑块须在上死点位置停止,等待机器人完成上/下料动作后方能继续运动进而完成一个完整冲次。

图2 展示的是某自动化冲压线项目1#压机的连续运行模式下机械手运行轨迹(垂直0 点上部蓝色及绿色曲线)及压机滑块相对机械手的运行轨迹(垂直0 点下部红色及紫色曲线),图3 展示的是相同设备条件下断续运行模式状态的移动轨迹。

单纯对比两图水平0 点左侧的上料轨迹(即蓝色和红色曲线),可见在上料机械手运行轨迹完全相同的情况下,滑块相对运行轨迹在连续/断续两种不同模式下呈现了完全不同的运行轨迹。即连续模式下滑块保持了同机械手的跟随运行,期间并未停止等待机械手。此时生产节拍与压机运行节拍一致,均为12 次/分。

图2 某项目1#压机连续运行模式(13SPM)

图3 某项目1#压机断续运行模式(10SPM)

表1 某自动化冲压线连续/断续生产节拍实测

反观断续模式,为了避免滑块与机械手发生碰撞事故,压力机必须等待机械手安全进入压机内部(红色曲线平直部分)后才开始运动,此时压机生产节拍为12 次/分,但由于压力机运行的等待现象,实际生产节拍仅为10 次/分。

以往采用断续生产模式,主要是受限于同步控制的不完善而向安全生产所做出的妥协。而这样的结果不仅大大降低了冲压的生产效率,也成倍增加了压力机离合器的工作负担,甚至缩短了设备使用寿命。

连续自动化冲压线的原理

近年来,迫于进一步提高生产效率的现实需要以及PLC 逻辑可编程控制技术的快速发展,越来越多的冲压线制造商及集成商开始着手研发与推广具有连续生产模式的自动化冲压线。

对比传统的断续模式生产线,连续模式生产线通过加装同步控制器用以改善各压机运转时的同步协调性,通过机器人运动控制器提取的各机器人位置信号与压机行程编码器、位置传感器等检测出的压机位置信号,进行分析对比实现硬件上的同步控制可行性。在此基础上,通过写入压机间相位差控制程序及机器人与压机间同步控制程序及安全距离互锁程序,则彻底解决了在控制层面确保压机及机器人连续安全运动不停止的难题。某自动化冲压线连续/断续生产节拍实测见表1。

连续自动化冲压线的优势

连续模式自动化冲压生产线不仅具有上述高生产效率的特殊优势,同时还因其本身的控制方式具备以下特点。

⑴成形工艺性更好,有效提升成品率。冲压线采用连续模式时,压力机运动节拍就是生产节拍。例如:以保证生产节拍12 次/分为例,断续模式时由于滑块要在上死点位置停止,该情况下压机运动节拍往往要达到18 次/分。而采用连续模式时压力机运动节拍只要达到12 次/分,即可确保12 次/分的生产节拍,如图2 所示。相同生产节拍下,冲压速度连续模式仅是断续模式的0.67,单次拉伸时间的延长可有效提升冲压件产品的一次合格率。

尤其对于拉延敏感度更高的铝板而言,受许用拉伸速度限制,如采用传统钢板断续生产线生产,则有可能出现板件被拉裂的情况。连续模式由于延长了拉延时间、降低了拉伸速度,则有效破解了这一难题。

⑵压机运动速度降低,提高模具使用寿命。由于压力机运动速度降低,上下模具接触时的速度和冲击也相应降低,发热及磨损随之减小,可有效提高模具使用寿命,减少修模、试模时间等生产辅助时间,有效提高设备使用效率。图4 所示的修模及试模时间占据了生产中的大部分时间。

图4 修模及试模时间

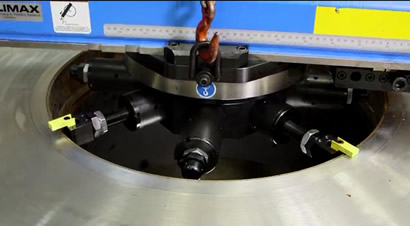

⑶运行冲击小,改善作业环境。由于连续模式下滑块不在上死点产生停顿,压机加/减速变得更加连贯与线性,速度畸变显著降低,可有效减少齿轮、连杆间的速度冲击。不仅使得关键传动部件使用寿命提高,更充分降低了冲击噪声,生产作业条件进一步改善。上梁内的主传动部件如图5 所示。

⑷离合器动作减少、运行节能高效。连续模式下滑块动作连贯不停止,离合器制动器在滑块处于上死点位置时不动作,避免了断续模式下离合器的反复接合与断开,既降低了离合制动器的工作负担,提高其使用寿命,也充分降低了摩擦热量的释放,整机运行更为节能高效。

⑸重复定位精度高,上下料动作更精准。采用连续生产模式后,由于压机与机器人/机械手均处于连续运动状态,不再有相互的停顿等待动作,所以,该运行模式下负责搬运的机器人/机械手运动加/减速幅度同步降低,在提高设备寿的命同时,使得设备重复定位精度更高,上下料动作更精准。

图5 上梁内的主传动部件

结束语

在当前提质增效的市场背景以及节能减排的政策背景下,连续模式的自动化冲压生产线具有工艺成形性好、对板料可拉伸性要求较低、生产效率高、设备寿命长、运动冲击小、能耗低、噪声小等一系列先天优势。虽然由于同步控制器等软硬件的引入部分提高了设备采购成本,但相较于连续模式应用后生产效率的提高以及人工、维护成本降低所带来的巨大经济效益,该部分增加的成本也就显得微不足道了。因此目前越来越多的汽车主机厂纷纷将连续自动化冲压线作为采购首选。

得益于自动化控制技术的进步以及越来越广泛的市场需求,一重作为主流自动化冲压生产线供应商也在近年来不断加大该类产品的研发力度、更新产品序列,逐步获得了来自国内外汽车企业的接受与认可。我们有理由相信,连续自动化冲压生产线的普及与推广必将带动汽车制造业的新一轮革命,为国民经济的高质量发展注入新的力量。

伴随着中国汽车市场的成熟与扩大,汽车行业发展迅速,车型研发周期缩短、车型迭代加快直接促使了汽车制造企业必须改进传统生产技术、提高生产效率。利用信息化技术促进产业变革是现代汽车制造业发展的必然趋势。在汽车生产制造的冲(冲压)、焊(焊接)、涂(涂装)、总(总装)四大生产工艺当中,冲压工序直接影响着整个四大工艺的生产效率。