文/刘勇·奇瑞捷豹路虎汽车有限公司

当前对于整车制造厂来说,衡量一辆汽车好坏的指标主要有汽车的整车性能和外观质量两方面,而作为乘用车主要部件之一的发动机盖(简称发盖)的质量也就不可忽略,发盖是汽车构造部件(尤其是外覆盖件)中比较复杂的零件,该部分零件被称为汽车开闭件中的一块硬骨头,尤其是对该制件的表面质量有着很高的要求。下面就某车型发盖的产品特点、冲压工艺设计及模具结构设计等方面进行阐述,介绍发盖外观质量的控制方法。

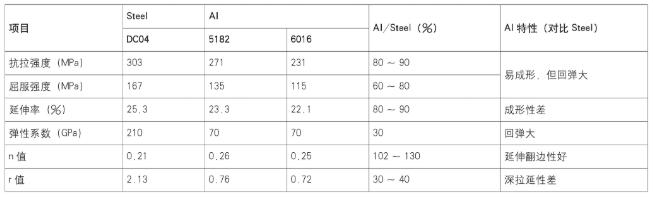

铝制发盖总成的包边采用滚边压合方式,内部结构件的连接采用铆接方式,这种设计具有尺寸精度高、柔性化程度高、设备和工装投入少等优点。铝板比钢板在冲压生产时更易成形,但由于其回弹大,铝板的成形性要差一些(表1),且容易因回弹大而产生尺寸缺陷,再加上铝板材质轻的缘故,对缺陷的工艺调整(模具、设备、材料)也较复杂。

表1 铝板和钢板性能对比

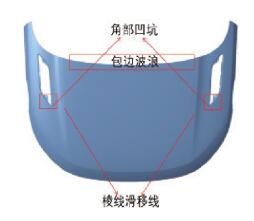

发盖是最醒目的车身构件,是买车者经常要查看的部件之一,对发盖的主要要求是隔热隔音、自身质量轻、刚性强。欧美车企中发盖外板成形一般分为拉延成形、直修边—斜楔修边—冲孔、斜楔修边—翻边、冲孔—斜楔翻边5个工序。由于零件本身形状的复杂性,铝板材料流动的各向异性,在拉延工序中易造成各种表面质量缺陷,那么如何控制铝板的流入量、掌握铝板流入量对缺陷的影响就成为了铝板拉延工艺参数调整的关键。发盖的外观要求表面平滑、棱线清晰,不允许有冲击线、皱纹、划伤、拉毛等表面缺陷。发盖总成常见的表面缺陷大致分为棱线滑移线、周边压合波浪及饰条孔周边凹坑三种类型,如图1所示。

图1 发盖表面缺陷

滑移线也称为产品棱线滑移,是制件成形初期或成形过程中板料接触凸模圆角后留在制件上的痕迹,在问题确认的过程中应注意辨别和区分滑移线和冲击线,两者都是棱线滑移,不同的是冲击线是由凹模圆角产生。

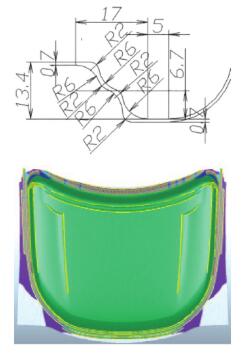

滑移线既然是板料在凸模圆角滑动时产生的痕迹,所以解决此类问题的研究方向主要有两种,第一种是放大凸模R角即产品棱线R角,减缓R角与材料之间的摩擦,将接触痕迹减轻,理论上R角大于料厚15倍,滑移线会有明显减轻,但这种方式属于更改产品造型,往往得不到产品部门的有效支持。第二种就是通过冲压工艺来解决,结合发盖外板自身产品形状的特征,发盖外板的成形采用浅拉延工艺,用板料的胀形替代深度拉深,材料流动更少,滑移线滑动的距离更短。图2所示为浅拉延锁死筋的设计及发盖采用浅拉延工艺后的滑移线效果,滑移线可以控制在5mm以内。

图2 浅拉延锁死筋设置图

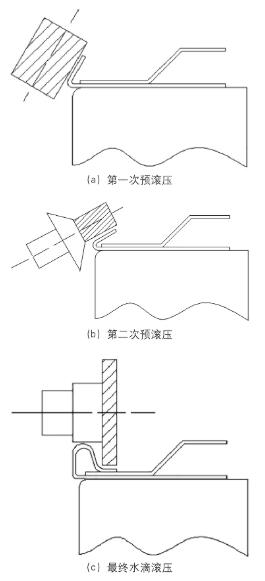

鉴于柔性化生产及铝板翻边易开裂的特点,铝板的压合工艺采用滚边压合,随着国内汽车工业的迅猛发展,车型的更新换代加速,各大汽车主机厂家为了缩短产品的开发周期、降低开发成本,广泛采用柔性化生产技术,机器人滚边压合的这项柔性化生产技术就理所当然地成为了乘用车白车身门盖内、外板连接的一种重要压合工艺,其主要应用在车身开闭件(汽车左右前后门,发动机盖和行李厢盖,即称四门两盖)包边上,图3所示为铝制发盖滚压示意图。

图3 滚边角度示意图

包边波浪产生的原因有很多,从压合工艺来讲,包边波浪的产生与滚轮的大小、滚压的时间、滚压的角度有关系。从冲压件角度来讲,影响包边波浪的原因主要是内板波浪变形,包边后内板的波浪体现在了总成上,所以整改的重点也主要是将内板波浪减轻,从而消除总成上的波浪。图4所示为由发盖内板波浪导致的总成波浪。

图4 总成波浪与单件波浪

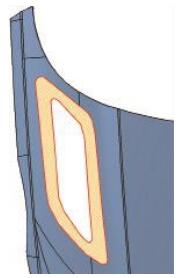

部分高端车型的发盖上会开孔增加饰条,主要目的是外形动感美观,产品造型的更改带来的往往是冲压工艺难度的增加,体现在发盖外观上,主要是饰条安装孔周边会产生凹坑缺陷,如图5所示。冲压件凹坑问题是汽车外覆盖件生产过程中经常出现的一种表面缺陷,分析其产生的主要原因,基本也可以分为两种,第一是产品造型导致产品在拉延成形时走料不充分,材料流动的难易都会引起外板产生不同程度的聚料,其中凹坑缺陷就是聚料体现的一种形式,不同情况就要用不同的方法去解决。

图5 局部凹坑缺陷

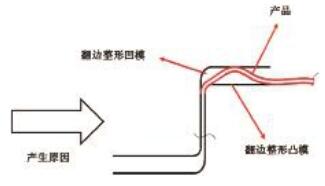

第二种是翻边或者整形后产生的凹坑,本文铝板发盖的缺陷就是翻边后产生的凹坑,但不论是拉延产生还是翻边后产生,都与产品造型息息相关,因为产品造型直接影响着冲压成形的难易。在整形过程中与凸模R角接触的材料下移,材料下移过程中发生变形,在R角边缘形成硬区,并在周边表面形成高点,油石打磨时表现为凹坑的缺陷,如图6所示。

图6 整形凹坑产生的原因

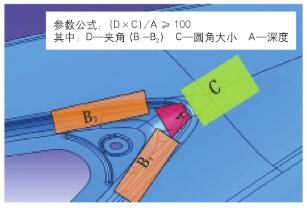

图7 黄色区域强压

图8 产品设计参数控制

综上所述,不论是拉延形成还是翻边整形时形成的凹坑,解决方案大致有两种,一是在冲压工艺方面,翻边整形时采用强压,避免板料在凸模上产生窜动,如图7所示;二是在产品方面,依据冲压工艺所能达到的条件,提出产品设计参数,如图8所示。