文/虞正卓·上汽大众汽车有限公司

轿车制造中外覆盖件之间的尺寸匹配是否达标,影响着车内司机与乘客在车辆行驶中的舒适度,比如,在高速行驶中产生不应该有的噪声。公司一款三厢轿车外覆盖件侧围与后盖在落水槽位置存在平整度尺寸匹配不达标的问题,尺寸整改需从后盖或侧围作选择,其中后盖的整改涉及后盖外板整套模具(6 副)、后盖内板整套模具(6 副)以及后盖咬边模,共涉及13 副模具,从成本和时间上考虑,此方案在这个项目的整改上无可实施性;然而侧围是整车制造中难度最大的冲压零件,且平整度又是侧围零件尺寸优化中最难的。本文将详细说明通过分析侧围零件的特点、侧围总成焊接工艺的特点,修改影响平整度的关联面,从而解决后盖与侧围平整度匹配的问题。

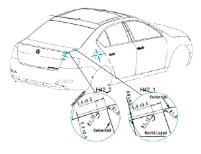

在整车匹配状态中,实车装配Fugenplan 标准为:侧围比后盖平整度高(0.9 ~0.8)±0.5mm(图1),整车设计数据状态1.36mm(图2)。

实际白车身侧围平整度测量值在-1.25 ~-1 mm 之间,与后盖匹配后平整度状态在-0.25 ~0mm之间,比Fugenplan 标准低1mm 左右,要达到标准值,需将这个匹配面Z 方向往上整改0.3 ~1mm 的量。

整车尺寸精度需要从单件尺寸到总成尺寸再到白车身尺寸逐级进行分析,首先考虑单件在这个位置的平整度尺寸,单件测量尺寸数据在-0.17 ~0.36mm之间,公差范围内状态良好;其次考虑侧围总成在这个位置的平整度尺寸,总成测量尺寸数据在-0.8 ~-1.2mm 之间,比理论值低1mm 左右。

图1 Fugenplan

图2 整车设计尺寸

比较单件与总成的测量结果,结论是总成尺寸有变化,而侧围总成是由侧围单件及落水槽单件在侧面(Y 向面)通过激光焊接而成,从理论上分析不应该会对正面(Z 向面)产生这么大的影响,假如有1mm左右的尺寸影响,那表面状态会变的很差,然而通过表面质量确认后,发现总成状态与单件一致,这就可以说明激光焊对正面(Z 向面)影响不大。

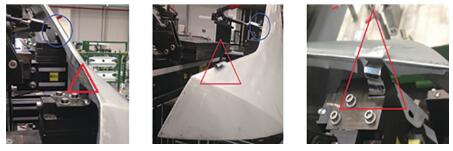

进一步分析单件测量结果与总成测量结果差异的原因,从测量支架RPS 系统分布上发现,总成测量支架(图3)比单件测量支架(图4)在激光焊接面区域少了一个Z 向基准,也就是说,当单件侧围在Z向型面位置如果平整度低了,从单件测量报告上发现不了零件尺寸Z 向往下的问题,而总成支架恰恰能反映问题,因此,此问题的根源来自于单件侧围。

图3 总成测量支架

图4 单件测量支架

侧围在后盖匹配区的Z 向面尺寸整改难度很高,导致这种变形的原因比较复杂,通常的分析思路为:扫描每序缺陷关联位置模具型面是否有问题,如果型面有问题,而且是由于这个型面问题导致的缺陷,那只需要将对应位置的型面重新补焊、机加工、研配,恢复到产品本身数据,这种整改相对简单;如果型面没问题,那就需要在这个侧围产品数据中做型面补偿以弥补变形带来的缺陷,重新做A Class 型面数据,然后再将全序模具在重建的A Class 型面位置进行烧焊、机加工并研配,这个整改周期相当长,且这个小平面位置上设有特征线,又增加了造型上的难度,另外,这种型面补偿的量很难算准,不能做到一次成功。我们采用一种特殊的分析方法,用简单的修改完成复杂问题的解决。

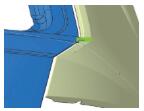

单件侧围造型如图5 所示,可以看出,侧围与后盖匹配区域的型面为往上倾斜,意味着零件外型面往黑色箭头F 方向推,与后盖匹配区域的轮廓将往上走,可做到平整度抬高的效果。

图5 单件侧围造型及截线

零件在单件测量支架上处于未夹紧状态时,蓝圈位置零件Y 向侧面与RPS 基准面的间隙有2 ~3mm,红三角区域零件Y 向侧面与RPS 基准面是贴住的,如图6 所示,从理论上讲,蓝圈与红三角区域的Y 向侧面应该与RPS 基准面同时贴住,因此判断零件侧面Y方向尺寸在这两个RPS 中肯定有一个存在问题。然而,通过上述单件侧围造型分析可知,红三角区域面往外是比较有利的,所以,通过做切割试验,将红三角区域零件翻边面切除后,发现蓝圈位置零件Y 向侧面直接与RPS 基准面贴住,红三角区域型面往外倒。

图6 零件与基准面的贴合状态

图3 所示总成测量支架中的红圈位置有Y 向基准面,但没有Z 向基准面,正如之前所述,单件型面Z 向出问题,无法从单件测量报告中发现,但可以从总成测量报告中获取;根据上述的单件分析,零件型面最好往外推有助于平整度往有利方向发展,因此,在红三角总成测量支架Y 向RPS 位置贴上厚度为0.5mm 的两层灰胶带,用于模拟零件侧面Y 向往里改,型面往外推,总成测量效果比正常总成零件(约-1.1mm)平整度高0.6mm 左右。

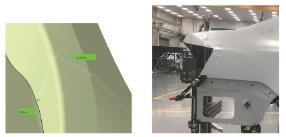

将侧围总成在总拼工位上焊接后,才算完成白车身的生产,并且,在总拼工位中控制侧围总成落水槽匹配区Y 向尺寸的控制夹头(图7 红圈处),保证其与侧围总成Y 向RPS 控制点一致,这就可以确保只要侧围总成尺寸优化有效果,白车身尺寸就有保证。

通过上述分析,得出优化实车后盖与侧围匹配平整度问题的方案,即通过修改侧围外板Y 向侧面来实现。

图7 总成测量支架与对应的总拼工位

⑴整车侧围平整度Z 向匹配面优化效果需有0.3 ~ 1mm 的量。

⑵侧围总成在总成测量支架RPS 位置Y 方向贴两层胶带,测量后结果有0.6mm 左右的优化量。

⑶按理论状态模拟产品数模,Z 向匹配面在单件测量支架上以S 点RPS 为圆心往车身外旋转,当Z向匹配面比原型面高0.77mm 时,Y 向侧面往外平移0.8mm,如图8 所示。

图8 单件往外旋转模拟

⑷侧围零件料厚为0.7mm,单件翻边面整条切割后,往外平移一个料厚,再将切割下来的翻边面焊接到被切割后的零件上(图9),焊接完成后的单件Y 方向往外扩0.7 ~1mm,以模拟零件翻边面修改后的结果;将试验单件焊接成侧围总成后,在总成测量支架上的测量结果为:零件在匹配面Z 向由原来的约-1mm 变到0.3mm 左右,优化量在1mm 多。

图9 试验单件

综上试验结果,确定单件翻边面修改量为0.8mm。

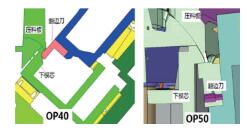

侧围零件模具设计工艺为OP20 拉深→OP30 切边整形→OP40 切边侧翻边整形→OP50 侧翻边侧整形→OP60 翻边侧切边→OP70 冲孔侧整形,修改区域成形工艺见图10,此图说明OP30 切边完成后,OP40 完成产品大部分R 角的翻边,OP50 完成翻边面最终尺寸,此次修改是将整个翻边面(包括R 角)往外平移,因此模具修改工序需涉及OP40 与OP50。

图10 成形工艺

OP40、OP50 模具修改位置结构相似,只是翻边斜楔角度不同(图11),所以修改的方案与步骤基本一致,具体如下。

图11 模具结构

⑴下模芯翻边面。补焊并打磨翻边面,确保打磨完成后翻边面尺寸往外的量有0.8mm,然后将下模芯R 角的尺寸做到与之前一致。

⑵压料板轮廓及相邻型面。轮廓位置补焊并打磨后确保尺寸出来0.8mm 的量,同时,轮廓相邻位置型面补焊并打磨后,确保型面法线方向留0.2mm 左右余量,用于在试模压机上研配。

⑶翻边刀研配。下模芯翻边面往外做了0.8mm后比上模翻边刀的间隙小了0.8mm,所以,首先将翻边刀均匀打磨掉0.5mm,预留0.3mm 左右余量在试模压机上研配。

将模具修改完成后生产的单件做成总成件并测量,匹配面位置Z 向尺寸为-0.1 ~0.3mm,优化量达0.9 ~1.3mm;用同一个侧围总成做成白车身,匹配面位置Z 向尺寸为-0.4 ~0.2mm,优化量达0.6 ~1.2mm;最终与后盖的匹配状态,侧围比后盖平整度高0.25 ~1.25mm,与之前匹配状态相比,优化量达0.5 ~1.25mm;最终总成、白车身及匹配状态达到Fugenplan 要求的侧围比后盖高(0.9 ~0.8)±0.5mm。

侧围落水槽位置与后盖区平整度匹配是新车型开发中经常碰到的尺寸问题,本文涉及的案例是三厢轿车,二厢轿车情况也类似,并且通常的缺陷原因是侧围平整度相比后盖低。此类问题的解决方案基本分两步:第一步,分析单件在匹配区的造型特点与单件测量支架在落水槽区Y、Z 两个方向的RPS 布置情况,以及总成测量支架RPS 系统与单件RPS 系统的区别,确定单件、总成尺寸测量后的可比性,然后结合车身总拼工位夹具控制整车落水槽区域Y 向尺寸的夹头是否与总成测量支架Y 向控制点一致,最后再通过试验验证方案可行性,当试验达到预期效果,再在模具上实施;第二步,在第一步行不通或不能完全解决问题的时候,需在缺陷对应位置全面或局部采用型面补偿的方案。